1、錫膏回溫時間不夠,印刷后有水氣;PCB板保存不當受潮,過回流爐時出現炸錫,產生錫珠。

答:延長錫膏的回溫時間,3-4小時,加強PCB板的保存及使用PCB板時進行烘烤。

2、錫膏印刷鋼網不干凈,污染PCB板;鋼網過厚至錫膏印刷量多、鋼網開口不當,回流時溢出焊盤,過爐后出現錫珠。

答:清洗鋼網的次數多一點,更改鋼網厚度,使用防錫珠鋼網,更改鋼網開口。

3、錫膏印刷時,刮刀力度、角度調節有誤,導致焊盤的錫膏量過多,過回流爐后,熔融的錫溢出焊盤,出現錫珠。

答:調整刮刀的角度、力度。

4、錫膏粘度大、印刷性能不好、錫粉球形度不好,導致印刷后焊盤的錫膏量不均勻,過回流爐時,焊盤錫膏中的助焊劑揮發較快,導致焊盤清洗力度不夠、表面張力過大,出現錫珠。

答:降低錫膏粘度、改善錫膏的印刷性能(觸變系數)、使用優質的焊錫粉,如果是錫膏金屬含量高導致,需降低錫膏中的合金比列。

5、貼片機貼片精度不夠、貼片壓力大,貼片后焊盤錫膏溢出焊盤,過回流爐后出現錫珠。

答:調整貼片機貼片精度、貼片壓力。

6、錫膏的坍塌不好,過回流爐時,錫膏受熱塌陷、溢出焊盤,出現錫珠。

答:調整錫膏的坍塌性能。

A、如果錫膏活性不夠導致,增強錫膏配方的活性。B、如果粘度低導致,調整錫膏粘度,調節助焊膏配方,提高錫膏金屬含量。

7、爐溫曲線、鏈速過快、鏈條抖動厲害。

答:調整爐溫曲線,降低鏈速,維修鏈條抖動。

8、錫膏活性不夠、焊盤氧化嚴重,過回流爐時焊盤清洗不到位,導致焊盤與焊料表面張力不均勻,出現錫珠。

答:提高錫膏的活性,增加錫膏活性時需考慮錫膏的壽命、印刷壽命等因素。

9、錫膏印刷后,脫模不好,導致錫膏拉尖,貼片時錫膏溢出焊盤,回流后出現錫珠。

答:調整錫膏的印刷性能(調整錫膏的觸變系數)

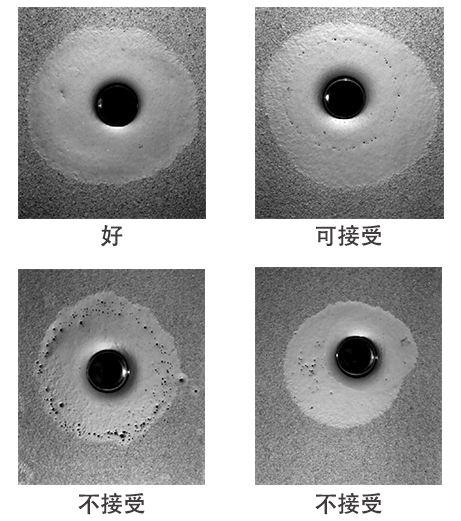

10、錫珠好壞參照表