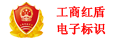

焊錫膏G1# ~ G6#每周一次的粘度值如表2 所示,從表2 看出G1#、G2#焊錫膏的初始粘度較G3# ~ G6#高,G1#兩周后砂化,G2#四周后砂化,G3# ~ G6#在八周內的粘度保持穩定。

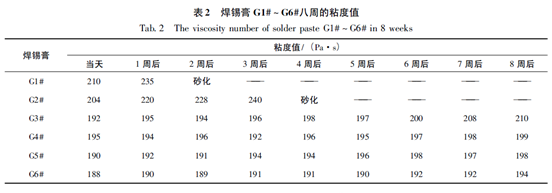

分析焊錫膏G1# ~ G6#所對應的焊錫粉F1# ~F6#,其氧含量依次升高,F1#最低50 mg /kg,F6#最高130 mg /kg。由表1、表2 得出焊錫粉氧含量對焊錫膏粘度穩定性有一定的影響,焊錫粉氧含量在80 ~ 120 mg /kg 時焊錫膏的穩定性較好。按照IPC - TM - 650 2. 4. 43 的試驗方法,以陶瓷片為載體對G1# ~ G6#進行了錫珠試驗,試驗結果如圖5所示。從圖5 看出G1#焊點周邊沒有小錫珠,G2#、G3#、G4#焊點周邊出現了小于5 個的小錫珠,G5#焊點周邊出現了大于10 個的小錫珠、G6 #焊點周邊出現無數錫珠。由此推斷當氧含量超過120 mg /kg 時,焊錫膏穩定性雖好,但是焊點周圍產生大量小錫珠。

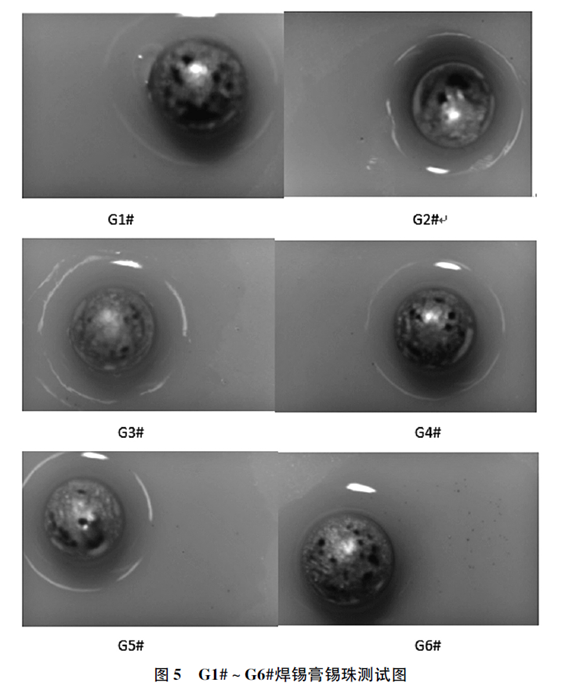

機理分析:造成焊錫膏粘度不穩定導致發干的可能因素很多,可概括為使用條件原因和焊錫膏品質原因,但最根本的是助焊劑( FLUX) 與錫粉發生化學反應所引起焊錫膏粘度變化導致不穩定。一般金屬發生腐蝕的根本原因是其熱力學上的不穩定性,即金屬及其合金較某些化合物( 如氧化物、氫氧化物、鹽等) 原子處于自由能較高的狀態,這種傾向在動力學條件具備時,就會發生金屬向低能轉變,即發生腐蝕。金屬腐蝕是以電化學理論為基礎的。電化學腐蝕要求有四個主要因素: 陽極、陰極、電解質和構成電流通路。

焊錫中除Sn 外還含有Ag、Cu ( 或其他元素)等相比較高電位的金屬,在有助焊劑介質的作用下,形成無數個以Sn 為負極、Ag /Cu 等為正極的原電池,這就會發生如下反應:

當焊錫粉表面龜裂或是凹凸不光滑時,其表面積相對增加,并且焊錫粉的裂縫處往往是保護層最薄弱的地方,在焊錫膏中助焊劑容易進入焊錫粉裂縫中與之發生劇烈的化學反應,逐漸向整個焊錫粉擴散,最后導致焊錫膏砂化發干。反之表面較光滑的焊錫粉其表面的保護層較均勻,比表面積也相對小,與助焊劑發生化學反應的速率較慢,焊錫膏不易砂化發干。因此焊錫粉表面越光滑所制備焊錫膏的使用穩定性和儲存穩定性越好。

結語:當焊錫粉的氧含量在80 ~ 120 mg /kg 時制備的焊錫膏穩定性較好,焊錫粉氧含量低于80 mg /kg 焊錫膏易發干影,響印刷性能; 焊錫粉氧含量高于120mg /kg 焊點周邊小錫珠增多,影響焊接性能。