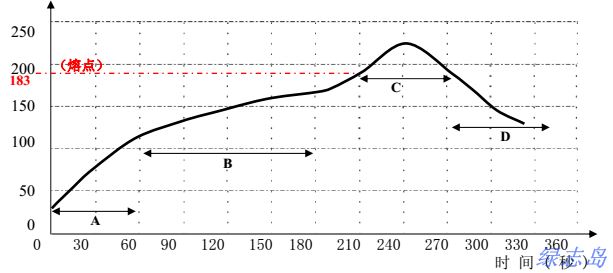

綠志島免洗焊錫膏回焊溫度曲線

適用錫鉛合金焊錫Sn63/Pb37,Sn55/Pb45;

以下是綠志島焊錫廠建議的熱風回流焊工藝所采用的溫度曲線,可以用作回焊爐溫度設定之參考。該溫度曲線可有效減少焊錫膏的垂流性以及錫球的發生,對絕大多數的產品和工藝條件均適用。

溫度 (0℃)

A.預熱區(加熱通道的25~33%)

在預熱區,焊錫膏內部的部分揮發性溶劑被蒸發,并降低對元器件之熱沖擊;

*要求:升溫速度率為1.0~3.0℃/秒;

* 若升溫速度太快,則可能會引起焊錫膏的流移性及成份惡化,造成錫球及橋連等現象,同時會使元器件承受過大的熱應力而受損;

B.浸濡區(加熱通道的33~50%)

在此區助焊劑開始活躍化學清洗行動開始,并使PCB在到達回焊區前各部溫度均勻;

*要求:溫度130~17℃時間60~120秒 升溫速度:<2℃/秒

C.回焊區

焊錫膏中的金屬顆粒熔化,在液態表面張力作用下形成焊點表面。

* 要求:最高溫度210~240℃

* 時間:183℃以上40~90秒(Important)高于 200℃時間為20~50秒。

*若峰值溫度過高或回焊時間過長,可能會導致焊點變暗、助焊劑殘留物碳化變色、元器件受損等。

* 若溫度太低或回焊時間太短,則可能會使焊料的潤濕性變差而不能形成高品質的焊點,具有較大熱容量的元器件的焊點甚至會形成虛焊。

D.冷卻區

離開回焊區后,基板進入冷卻區,控制焊點的冷卻速度也十分重要,焊點強度會隨冷卻速率增加而增加。

* 要求:降溫速率<4℃冷卻終止溫度最好不高于75℃

* 若冷卻速率太快,則可能會因承受過大的熱應力而造成元器件受損,焊點有裂紋等不良現象。

* 若冷卻速率太慢,則可能會形成較大的晶粒結構,使焊點強度變差或元件移位。

注:

? 上述溫度曲線是指焊點處的實際溫度,而非回焊爐的設定加熱溫度(不同)

?上述回焊溫度曲線僅供參考,可作為使用者尋找在不同制程應用之最佳曲線的基礎。實際溫度設定需結合產品性質、元器件分布狀況及特點、設備工藝條件等因素綜合考慮,事前不妨多做試驗,以確保曲線的最佳化。

? 本型號系列焊錫膏除可采用上述“升溫-保溫”型加熱方式外,也可采用“逐步升溫”型加熱方式。